INTRODUCCION.

Transcurrido el tiempo y los semestres en la institución se han visto varias materias que debes de cumplir para llegar a la que ahora tomamos que es la materia de Robótica II. La enseñanza en las materias pasadas es la base para esta materia ya que nos enseñan de las partes que integran un circuito, como se forma uno, manipular las distintas partes de este y así cada materia cursada te va adentrando más a lo que es la electrónica y así poder armar circuitos más complejos como los que se vio a lo largo de este curso de Robótica II con el diseño del pelador con la ayuda de la tarjeta de control.

Actualmente, uno de los mayores retos en los sistemas de automatización industrial, es el de mantener precisión de la posición y velocidad de desplazamiento, esto, en las diferentes partes que componen un sistema en general, o de forma particular, una máquina o mecanismos de la misma de ahí el darnos a la tarea de desarrollar un pelador de naranjas el cual cumpla con todos los requisitos necesarios.

En el presente artículo vamos a describir la forma en que realizamos nuestro pelador de naranjas así como sus partes que lo conforman, diseño, funcionamiento, etc.

OBJETIVO

Desarrollar un pelador de naranjas automático, el cual estará controlado mediante un microcontrolador PICAXE, colocado en una tarjeta que puede programarse directamente del puerto USB de la computadora eléctrico con la mayor eficiencia y el menor costo posible.

HIPOTESIS.

Mediante la implementación de un microcontrolador PICAXE se controlara la automatización del diseño.

MATERIAL

· Placa Fenolica

· 1 Tabla protoboard.

· 4 Interruptores.

· 1 Motor.

· 4 Opto acopladores.

· 6 Leds.

· 4Relevadores.

· 5 Resistencias 330 ohm.

· Osciloscopio.

· Cable de red.

· 2 Fuentes.

· Multímetro.

· Programming Editor PICAXE

· PICAXE 18X

CARACTERISTICAS.

· ALTURA 22cm.

· LARGO 40cm.

· PROFUNDIDAD 20cm.

· MOTOR 12VCD.

· POTENCIA: 4,22 W.

VELOCIDAD DE CORTE: 0.0025m/sDESARROLLO.

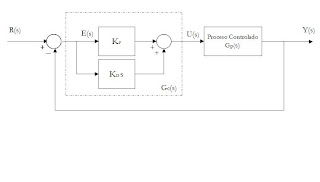

Este diseño consiste en manipular el movimiento de motores de corriente directa así como su dirección, la tarjeta consta de una fuente de alimentación que entrega voltajes de +15, -15 y 5 volts.

Dentro de la etapa de control se encuentra un arreglo de relés o relays; este arreglo es quien controla la dirección de los motores de c.c. Estos contienen leds indicadores que se encienden para observar la dirección que se activa en ese momento. Los dispositivos que ayudan a la activación de las diferentes direcciones son transistores BC548 NPN cuya base está conectada a las salidas del microcontrolador, por protección del microcontrolador se opto por colocar resistencias entre la base y las salidas del PICAXE 18X, esto para evitar que haya un rebote de corriente mayor a la salida del chip. El circuito consta de switchs o jumpers que selecciona si las entradas son analógicas o digitales, el micro controlador PICAXE 18X puede aceptar estas dos tipos de señales; otra de las características que presenta este circuito integrado es que los programas pueden descargarse directamente al micro controlador, por lo que no necesita de algún programador, esto se logra con una interfaz conectada directamente en la configuración del mismo chip. Para mandar la programación al PICAXE 18X se utiliza un Jack o una entrada de tipo estéreo que lleva dos resistencias, una de 10kΩ y otra de 22kΩ.

Para el acoplamiento de impedancias se utiliza un arreglo de amplificadores operacionales para que haya un mejor entendimiento de las señales para el circuito integrado. Algo muy importante es cuando se utilizan entradas analógicas, para cambiar a un valor digital se utiliza un dispositivo conocido como opto-acoplador (4N25), este dispositivo contiene en su interior un diodo emisor de luz y un foto-transistor, cuando se envía un potencial de voltaje al diodo este genera luz que llega a la base del foto-transistor y lo acciona permitiendo que hay un paso de corriente entre el colector y el emisor del mismo.

TARJETA DE CONTROL:

A continuación se presentan las configuraciones utilizadas para este diseño.

CONFIGURACION DE CONEXIÓN DE SALIDA PICAXE 18X.En esta figura se puede observar la configuración para las salidas del PICAXE 18X, en ellas se coloca la resistencia de protección, el led va conectado en serie con la bobina del relevador, la terminal sobrante es conectada al colector del transistor y el emisor a tierra.

PROCEDIMIENTO PARA DISEÑO DE CIRCUITO EN PCB WIZARD.

Primeramente para realizar el diseño en circuito impreso es necesario conocer el diagrama esquemático para poder transportarlo hacia el programa de diseño impreso.

Estando dentro del programa PCB WIZARD podemos seleccionar entre dos librerías, la que usaremos en este caso es la librería llamada PCB components. Se desplegara una ventana de componentes de tamaño real para el diseño de nuestra tarjeta.

Ahora seleccionamos la herramienta marcada con un círculo para poder unir los componentes, el usuario puede elegir la dirección de cada pista así como también el ángulo.

Una vez unidos todos los componentes podemos observar una vista previa de cómo quedara nuestra placa tanto del lado de abajo como del lado de arriba, el programa por si solo nos muestra el trazado de pistas por debajo de la placa.

El siguiente paso es pasar el circuito a un acetato para poder plancharlo en la tableta fenólica, lo recomendable es imprimir el circuito en una hoja de máquina y posteriormente hacer un fotocopiado en un acetato del mismo circuito.

A continuación se prosigue a plasmar el circuito del acetato hacia la placa fenólica, esto se logra mediante la aplicación de calor, podemos utilizar una plancha y verificar que el lado que se está planchando sea el correcto. Antes de iniciar el planchado se recomienda limpiar la placa con un solvente para eliminar el polvo o impurezas que contenga la misma.

Después de aplicar calor durante 10 minutos se verifica que el planchado haya cumplido con el objetivo, se tiene que observar que en el acetato haya quedado la mínima cantidad del impreso, cuando no se pasa completamente se recurre al remarcado de pistas con un plumón permanente de punta fino.

Después del remarcado se prosigue con el quemado en cloruro férrico, esto se logra sumergiendo la placa con el impreso sobre la solución y hacer pequeños movimientos creando pequeñas olas para que el proceso de quemado sea más rápido.

Al término del proceso de quemado se debe verificar que no haya pistas rotas o algunas partes dañadas por el cloruro férrico, ya que en algunos casos esta solución es muy fuerte y llega a pasar el pintado del plumón.

Ahora se prosigue al limpiado de la placa, utilice algún tipo de solvente como thinner, alcohol, etc. esto para eliminar lo del plumón permanente para poder soldar sobre el cobre. Su placa debe de quedar como la siguiente figura cuando se ha retirado la tinta de ella.

Nuestro siguiente paso es el perforado de la placa, primeramente se debe de marcar un punto para cuando la broca entre no tenga problemas y así de esta manera hacer una perforación mas estética, esto con el fin de aprovechar cada nodo para el soldado de los componentes.

Cuando obtenemos nuestra placa perforada se prosigue con la colocación de cada dispositivo y el soldado del mismo, no se recomienda dejar mucho tiempo el cautín sobre las terminales de los componentes esto debido a que el calor que produce puede dañar las pistas o dañar los componentes.

Al termino de todo el proceso obtenemos nuestra placa con sus componentes montados en su respectiva posición, también es recomendable que se haga la prueba de pistas para evitar cortos producidos por la soldadura dispersa o por los residuos ocasionados por la pasta para soldar.

DISEÑO PELADOR.

Figura 1: Motor.

Figura 2: Cortador.

Figura 3: Sensores.

Figura 4: Pelador De Naranjas.

PROCEDIMIENTO

1Desarrollar la palca de control.

2 Desarrollar la base del pelador de naranjas.

3 Colocar el motor.

4 Desarrollar el pelador de naranjas.

5 Desarrollar el programa a controlar.

6 Programar el PICAXE.

7 Conectar las fuentes.

8 Conectar el motor.

9 Conectar los sensores.

10 Comprobar que este bien armado nuestro circuito.

11 Establecer los valores de voltaje que vamos a colocar en nuestros circuitos provenientes de la fuente.

12 Verificar que funcione correctamente el pelador de naranjas..

13 Hacer las verificaciones permanentes.

RESULTADOS

Ya terminado el pelador de naranjas se le hicieron las pruebas correspondientes obteniendo los resultados deseados respecto a la cantidad de cascara de naranja que corto y con esto se determino que funciona correctamente.

Para un mejor apoyo se realizaron las simulaciones pertinentes en el software llamado Programming Editor PICAXE en donde pudimos verificar que era correcta la programación efectuada al PICAXE 18X.

CONCLUSIONES

Podemos concluir decir que nuestro pelador de naranjas es un dispositivo que nos sirve para cortar la cascara de naranjas en un menor tiempo y con un menor costo respecto a los peladores que se encuentran actualmente en el mercado.

En la realización de este pelador de naranjas concluimos que es realmente importante conocer básicamente el funcionamiento de cada uno de los dispositivos electrónicos y eléctricos que fueron manejados en el presente proyecto. Otra de las cosas que concluimos es que nos pareció muy interesante como podemos cortar la cascara de una manera muy fácil y rápido por medio de señales de este tipo y mediante la utilización o implementación de un PICAXE el cual nos ahorro un gran número de circuitos que teníamos que realizar para ya llegar a obtener los resultados esperados.